Промышленный робот

Промышленный робот - это автономное устройство, состоящее из механического манипулятора и программируемой системы управления. Робот применяется при необходимости перемещения объектов в пространстве и выполнения различных производственных функций.

Промышленный робот - это автономное устройство, состоящее из механического манипулятора и программируемой системы управления. Робот применяется при необходимости перемещения объектов в пространстве и выполнения различных производственных функций. Промышленные роботы играют важную роль в автоматизированных гибких производственных системам (ГПС), позволяющих увеличить производительность труда, а также позволяющие переходить с одного вида продукции на другой с минимальными затратами времени и труда.

История появления первых промышленных роботов

С появлением станков с числовым программным управлением (ЧПУ) возникла необходимость в создании программируемых манипуляторов для разных операций по загрузке и разгрузке станков. Так в 1954 году американский инженер Д. Девол запатентовал способ управления погрузочно-разгрузочным манипулятором с помощью сменных перфокарт. Вместе с Д. Энгельбергом в 1956 г. он организовал первую в мире компанию по выпуску промышленных роботов. Компанию назвали «Unimation» (Юнимейшн), что является сокращением термина «Universal Automation» (универсальная автоматика).С чего всё начиналось - первые промышленные роботы

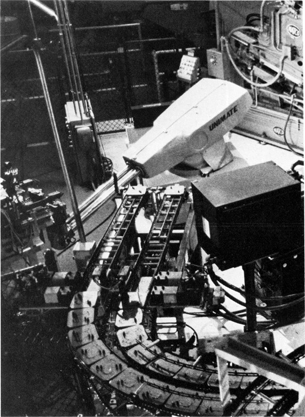

На фото: Юнимэйт - первый

промышленный робот

Позже в 1962 году в Соединенных Штатах были созданы первые промышленные роботы названные «Юнимейт» и «Версатран». Их сходство с человеком ограничивалось наличием манипулятора, отдаленно напоминающего человеческую руку. Что интересно, некоторые из них работают до сих пор, превысив 100 тысяч часов рабочего ресурса. промышленный робот

«Юнимейт» имел 5 степеней подвижности с гидроприводом и двухпальцевое захватное устройство с пневмоприводом. «Юнимейт» мог перемещать объекты массой до 12 кг с точностью 1,25 мм. В качестве системы управления использовался программоноситель, имевшего вид кулачкового барабана с шаговым двигателем, рассчитанный на 200 команд управления, и кодовые датчики положения в пространстве. В режиме обучения оператор задавал последовательность точек, через которые должны пройти звенья манипулятора в течение рабочего цикла. Робот запоминал координаты точек и мог автоматически перемещаться от одной точки к другой в заданной последовательности, многократно повторяя рабочий цикл. На операции разгрузки машины для литья под давлением «Юнимейт» работал с производительностью 135 деталей в час при браке 2 %, тогда как производительность ручной разгрузки составляла 108 деталей в час при браке до 20 %.

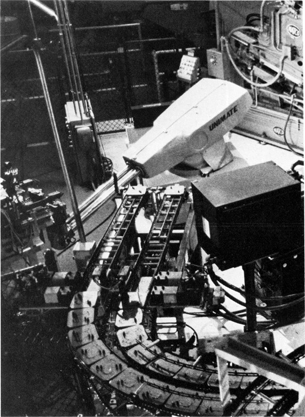

На фото: Первый робот "Versatran",

предназначенный для практического

промышленного использования

Робот «Версатран», имевший три степени подвижности и управление от магнитной ленты, мог у обжиговой печи загружать и разгружать до 1200 раскаленных кирпичей в час. В то время соотношение затрат на электронику и механику в стоимости робота составляло 75 % и 25 %, поэтому многие задачи управления решались за счет механики. Сейчас это соотношение изменилось на противоположное, причем стоимость электроники продолжает снижаться. Предлагаются необычные кинематические схемы манипуляторов. Быстро развиваются технологические роботы, выполняющие такие операции как высокоскоростные резание, окраска, сварка.

Появление в 70-х гг. микропроцессорных систем управления и замена специализированных устройств управления на программируемые контроллеры позволили снизить стоимость роботов в три раза, сделав рентабельным их массовое внедрение в промышленности. Этому способствовали объективные предпосылки развития промышленного производства.

Функциональные особенности промышленного робота

Робот состоит механической части и системы управления этой механической частью. Система управления в свою очередь получает сигналы от сенсорной части. Механическая часть робота подразделяется на манипуляционную систему и систему передвижения.Манипуляторы

Манипулятор — это механизм для управления пространственным положением орудий и объектов труда.

Манипуляторы состоят из подвижных звеньев двух типов:

- Звенья, обеспечивающие поступательные движения.

- Звенья, обеспечивающие угловые перемещения.

Степень подвижности манипулятора определяет сочетание и взаимное расположение звеньев, а также область действия манипуляционной системы робота.

Движения в звеньях могут обеспечивать электрические, гидравлический или пневматический приводы. Частью манипуляторов (но не всегда) являются захватные устройства. Наиболее универсальные захватные устройства аналогичны руке человека — захват осуществляется с помощью механических «пальцев». Для захвата плоских предметов используются захватные устройства с пневматической присоской. Для захвата же множества однотипных деталей (что обычно и происходит при применении роботов в промышленности) применяют специализированные конструкции. Вместо захватных устройств манипулятор может быть оснащен рабочим инструментом. Это может быть пульверизатор, сварочные клещи, отвёртка и т. д.

Система передвижения

Внутри промышленных объектов для передвижения промышленных роботов используются передвижения вдоль монорельс, по напольной колее и т.д.Для перемещения по наклонным, вертикальным плоскостям используются системы аналогичные «шагающим» конструкциям, но с пневматическими присосками.

Управление промышленными роботами

Управление бывает нескольких типов:- Программное управление — самый простой и часто употребляемый тип системы управления, используемый для управления манипуляторами на промышленных объектах. При таком типе управления в роботах отсутствует сенсорная часть, все действия жёстко фиксированы и регулярно повторяются. Для программирования таких роботов могут применяться среды программирования типа VxWorks/Eclipse или языки программирования например Forth, Оберон, Компонентный Паскаль, Си. В качестве аппаратного обеспечения обычно используются промышленные компьютеры в мобильном исполнении PC/104 реже MicroPC. Может происходить с помощью ПК или программируемого логического контроллера.

- Адаптивное управление — в отличии от программного способа управления в случае роботы с адаптивной системой управления оснащены сенсорной частью. Сигналы, которые передаются датчиками, анализируются и в зависимости от результатов принимается решение о дальнейших действиях, переходе к следующей стадии действий и т. д.

- Основанное на методах искусственного интеллекта.

- Управление человеком (например, дистанционное управление).

Принципы управления

Современные промышленные роботы функционируют на основе принципов обратной связи, подчинённого управления и иерархичности системы управления роботом.Иерархия системы управления роботом подразумевает деление системы управления на горизонтальные слои, управляющие общим поведением робота, расчётом необходимой траектории движения манипулятора, поведением отдельных его приводов, и слои, непосредственно осуществляющие управление двигателями приводов.

Действия промышленного робота

Среди самых распространённых действий, совершаемых промышленными роботами можно назвать следующие:- перемещение деталей и заготовок от станка к станку или от станка к системам сменных паллет;

- сварка швов и точечная сварка;

- покраска;

- выполнение операций резания с движением инструмента по сложной траектории.

Преимущества использования промышленных роботов

В современном производстве замена людей на роботов очевидна и выражена в следующих преимуществах робота над человеком:- достаточно быстрая окупаемость;

- исключение влияния человеческого фактора на конвейерных производствах, а также при проведении монотонных работ, требующих высокой точности;

- повышение точности выполнения технологических операций и, как следствие, улучшение качества;

- возможность использования технологического оборудования в три смены, 365 дней в году;

- рациональность использования производственных помещений;

- исключение воздействия вредных факторов на персонал на производствах с повышенной опасностью.

| 17348 просмотров |

Поделиться в соцсетях

|

Теги:

Похожие материалы